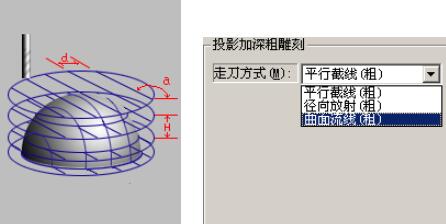

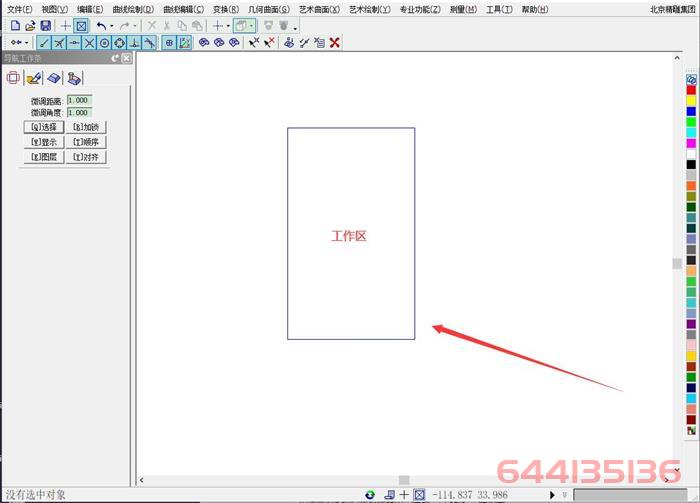

铣螺纹加工

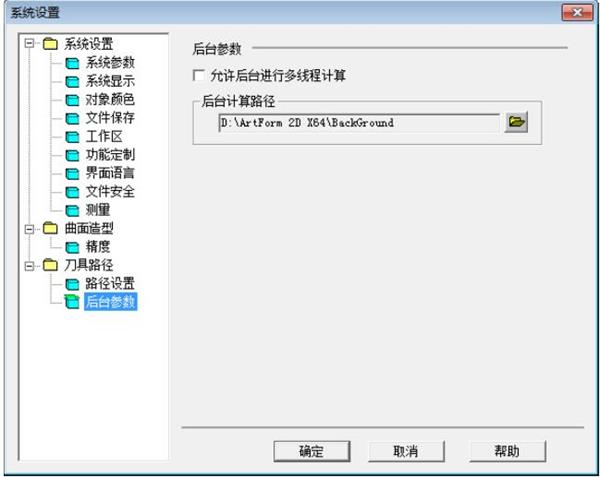

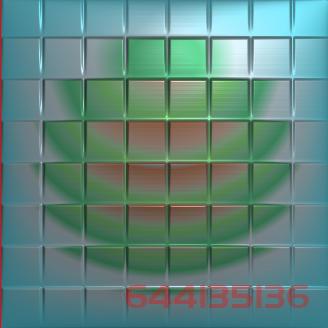

铣螺纹加工主要应用于 3 轴精雕机上用螺纹铣刀加工产品的内外螺纹,这种加工螺纹的方式相对于攻丝来说有其自身的优势,在铝合金等粘性材料上铣孔径较小的螺纹不易断刀,且断刀后容易取出。加工参数如图所示:

▲图 1 铣螺纹加工

参数定义:

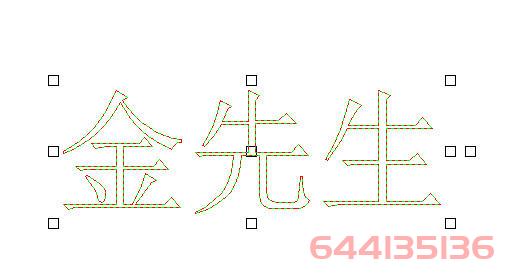

加工方式:

有四种加工方式:内螺纹右旋、内螺纹左旋、外螺纹右旋、外螺纹左旋如图:

▲图 2 铣螺纹加工方式

公称直径:

所要加工的螺纹最大直径。

螺距:

加工中所要加工的螺纹之间的距离,同螺纹铣刀中螺距意义相同,可以通过下拉列表选择当前所要加工的螺距尺寸。如下图所示:

▲图 3 螺距尺寸

在计算路径的时,必须保证该值同螺纹铣刀中的螺距保证一致,否则会弹出错误提示对话框,如图所示:

▲图 4 错误提示

底孔直径:

是指铣内螺纹之前所打的底孔的直径,该值必须大于螺纹铣刀的顶直径,该参数在加工钢等硬材料时,用来计算总的切削深度和分层加工时的加工次数。

小径:

是指待加工外螺纹的最小直径。

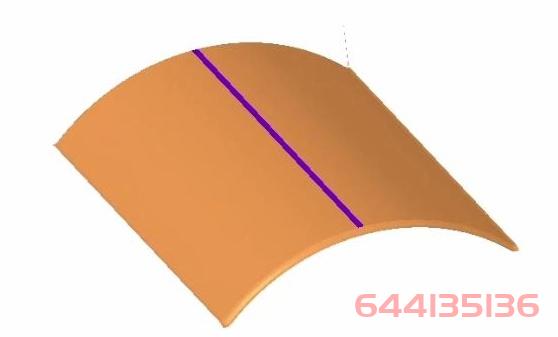

轴向分割:

该选项只适用于带避空的多齿螺纹铣刀,选中和不选中该选项生成的路径如图所示:

▲图 5 轴向分割

螺纹库:

提供标准的螺纹加工的相关参数,方便用户参考、选择。如图:

▲图 6 螺纹库

为了方便的获得螺纹孔的圆心点,铣螺纹加工提供特征取点功能。详情参见【钻孔】中的【特征取点】。

铣螺纹时因为让刀现象,有时径向一次加工不到位,需要多次加工,所以会用到侧向分层:

▲图 7 轴向分层

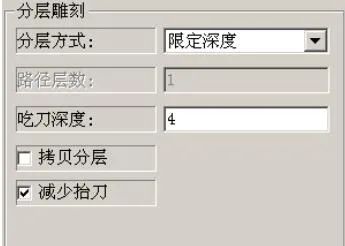

参数定义:

分层方式:

目前在“侧向分层”中通过分别设置“限定层数”和“限定深度”进行径向分层加工,通常在加工硬材料时会较常用。分层层数的计算公式如下:

分层层数= (公称直径-底孔直径)/(2*吃刀深度)。

切削量均匀:

是按切削量相等的方式进行路径分层,螺纹铣刀的切削深度会越来越小,从而达到更好的加工质量。与传统意义上的分层方式对比示意图如图所示:

▲图 8 传统分层与切削量均匀比较

【切削量均匀】选项默认为选中状态,不选和选中“切削量均匀”生成的路径对比如图所示:

▲图 9 路径比较

侧向进给:

主要用于硬材料的加工,充分减小加工过程中刀具所受的径向力,减弱刀具振动,提高刀具寿命,如图所示:

▲图 10 侧向进给

生成的路径对比如下:

▲图 11 路径对比

说明:

1、铣螺纹加工根据不同的应用场合提供:直线连接和圆弧相切 2 种进刀方式!

▲图 12 圆弧相切

(1) 圆弧相切方式切削平稳,一般产品加工都采用这种方式;

(2) 直线连接进刀方式一般用于模具加工,在模具上加工的是内螺纹,注塑出来的产品是外螺纹,此时如果采用圆弧相切方式进刀,注塑出来的产品的外螺纹就会比设计的多一点,这是不允许的,此时就必须用直线连接进刀方式。

▲图 13 路径比较

2、铣螺纹加工支持半径磨损补偿功能,正向磨损相当于刀具偏小,反向磨损相当于刀具偏大。设置半径磨损补偿的路径在进退刀位置各加了一段直线路径,如图所示,用以保证用补偿值修改路径时下刀点保持在安全位置不变,直线路径的长度不小于设置的最大磨损补偿值。

▲图 14 半径磨损补偿

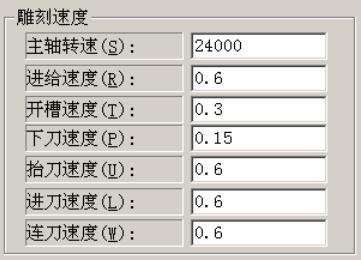

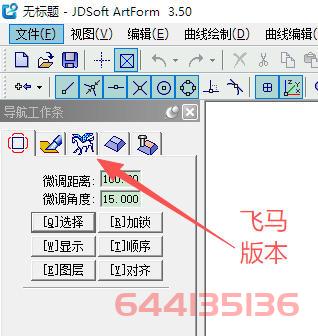

3、铣螺纹加工的走刀速度提供了两种设置方式,如下图所示:

▲图 15 刀触点

参数定义:

刀触点:是指刀具与材料接触位置的线速度,该模式下,用户所设定的走刀速度相关数值均为刀触点速度,生成的路径在使用路径子段功能查看时,会发现路径速度比设定值小,这是因为把刀触点速度自动转化为了刀尖点速度。

刀尖点:是指刀具中心的线速度,该模式下生成的刀具路径在加工时会发现刀具与材料接触位置的速度比设定值大。