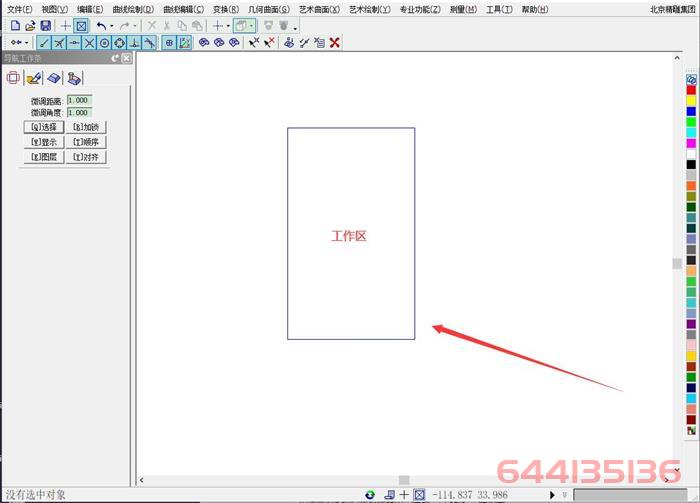

在精雕软件如何保证生产中稳定运行

自动化生产是指不需要人直接参与操作,而由机械设备、仪表和自动化装置等来完成产品的全部或部分加工的生产过程。在机测量技术是北京精雕提供的一种独特的加工补偿技术,其以机床为载体,辅以相应的测量工具(接触式测头),在工件加工过程中,实时地对工件关键几何特征进行测量,并且根据测量结果对后续工艺进行优化改进。

精雕机自动生产中运用在机测量技术可以有效避免误操作、误动作等原因造成的不良品,提高自动化生产的稳定性和产品良率。我们从以下方面简要说明在机测量技术如何保证自动化生产的稳定运行。

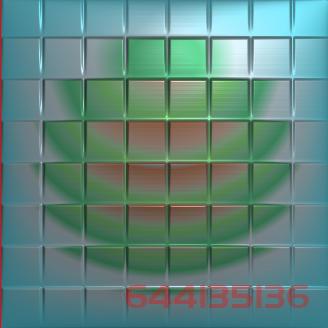

智能防呆

自动化生产中由于治具或电磁阀等设备的误操作导致机床内的相关锁紧或拉紧装置没有动作,直接加工会导致工件或治具损坏,不仅会造成巨大的成本损失,而且还不利于自动化生产的稳定运行。运用在机测量技术进行智能防呆,可以避免相关机构没有动作就开始加工,同时也可以通过探测产品的相关属性判断该产品是否需要加工,通过探测产品特殊位置调用不同的加工程序,保证加工顺利进行,降低不良品的产生,稳定自动化生产流程。

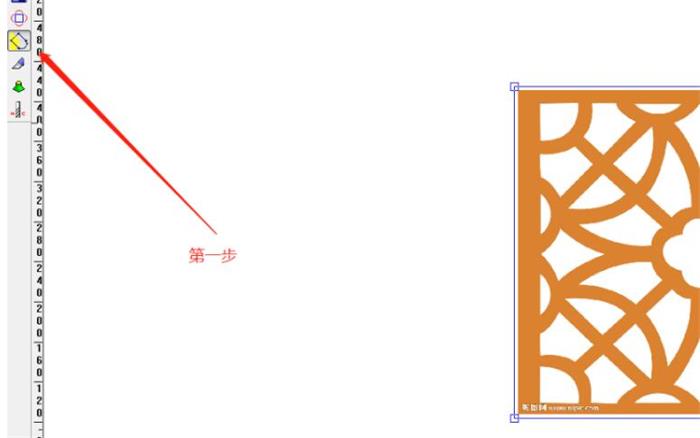

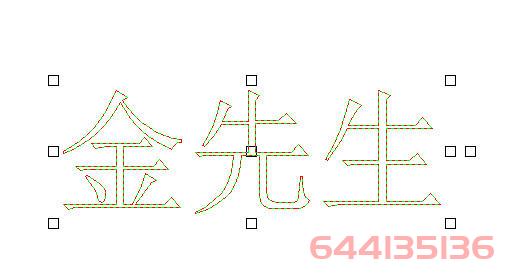

高精度快速分中

高精度加工过程中首先需要一个准确的中心,以往的机床加工都是通过刀具或分中棒进行分中,无法保证较高的准确性且耗时较多。如果不进行中心矫正,产品的微小变形就会导致不良品的产生,更加无法应用到自动化生产中。运用在机测量技术可以快速准确的对产品进行分中,实时地将中心偏差值补偿到加工路径中,避免因为装夹偏位、材料变形等问题导致的不良品,提高产品加工的稳定性,为自动化生产的稳定运行提供了有利的保障。

零件精度自动补偿

机床自动化生产中因为刀具等各方面原因导致产品的最终尺寸偏大或偏小,如果不加以控制会导致大批量不良品产生,进而造成自动化生产无法正常进行。运用在机测量技术可以在产品加工完成后对关键尺寸进行探测,并将偏差值补偿到下一次的加工中或者直接进行返修,尽可能地避免不良品的产生,有助于稳定自动化生产。

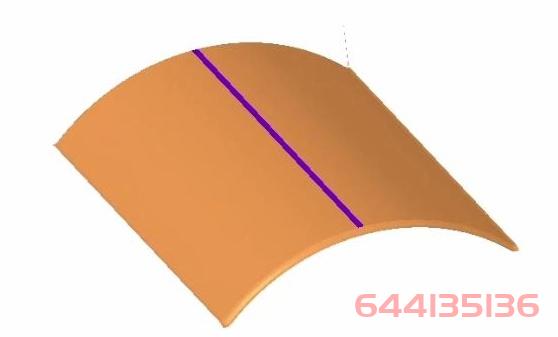

工件随形补偿加工

在自动化产品加工过程中,由于存在产品来料变形、装夹受力变形、装夹偏位等情况,因而会经常出现工件加工尺寸不均匀、加工深浅不一等问题。在机测量技术有着丰富的随形补偿功能,可以根据异型曲线曲面的实际形状,自适应调整后续切削路径,保证产品加工的一致性。

刀具磨损或破损检查

数控加工最容易出现的问题就是刀具磨损或破损,手动生产中出现这种问题可以及时地发现并进行处理。自动化生产中如果没有相关的设备检测刀具的使用情况,极容易因为刀具的原因导致停机,生产的稳定性便无法保证。运用在机测量技术(主要指激光对刀仪)可以在关键过程段进行检测,判断刀具是否有较大的磨损或破损,配合刀具寿命管理功能更好地管理刀具,从而保证自动化生产长期稳定运行。