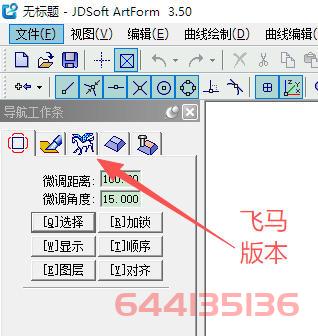

加工精度

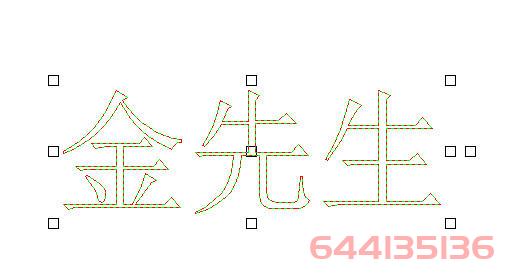

加工精度用于控制刀具路径与加工模型的拟合程度。2.5 轴加工组的加工精度参数如下图所示:

▲图 1

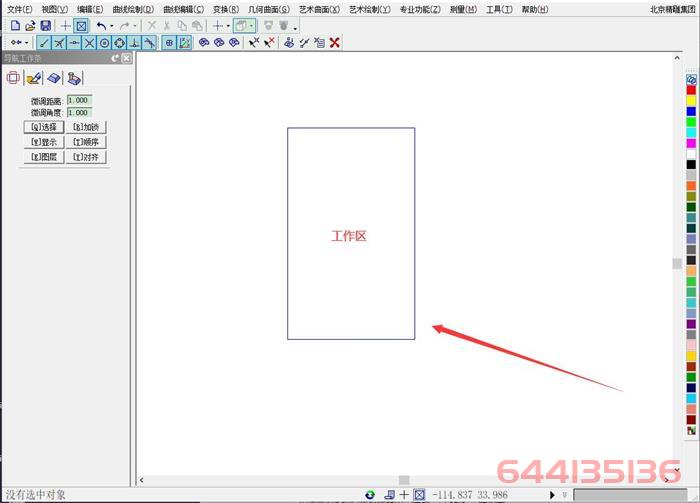

3 轴加工组的加工精度参数如下图所示:

▲图 2

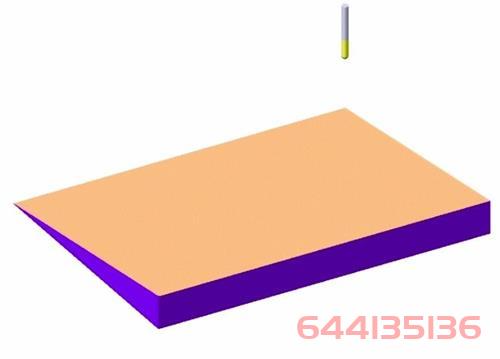

多轴加工组的加工精度参数如下图所示:

▲图 3

参数说明:

逼近方式:

刀具在加工过程中只能走直线段、圆弧或样条(即直线逼近、圆弧逼近和样条逼近)。如果用户绘制的图形包含其他类型的平滑曲线,系统需要将它们离散成直线段、圆弧或样条段之后才能计算刀具路径。

▲图 4 逼近方式

直线:以直线方式逼近平滑曲线,路径为一段一段的直线;

圆弧:以圆弧方式逼近平滑曲线,路径为一段一段的圆弧;

样条:以样条方式逼近平滑曲线,路径为一段一段的样条。

在离散过程中原始图形和离散图形之间有误差。一般用弦高误差和角度误差表示。

弦高误差:

折线段或圆弧与原始曲线之间的误差被称为弦高误差。该参数值越小,路径精度越高,路径计算速度越慢;越大精度越差,计算速度越快。

▲图 5 弦高误差

角度误差:

在相邻路径段在节点处切向的夹角称为角度误差。该参数值越小,路径精度越高,路径计算速度越慢;越大精度越差,计算速度越快。

▲图 6 角度误差

更新残料模型:

选择该选项,将对当前路径加工后的残料模型进行更新;不选该选项,将不对残料模型进行更新。

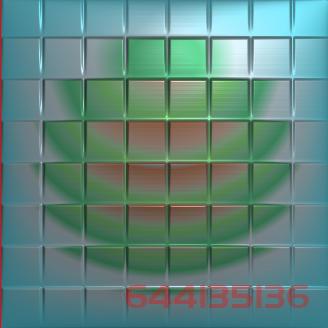

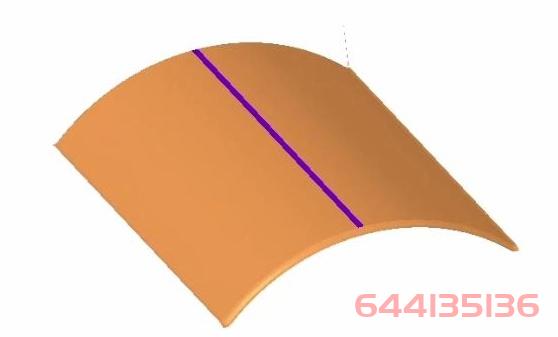

消除马赛克:

选中该选项,将调整路径节点分布状态,能消除精加工后工件表面留下的马赛克痕迹。

▲图 7 消除马赛克

曲面平坦系数:

生成投影路径时使用的路径布点间距。该值越小,生成路径的精度越高,但所耗费的内存越多,计算时间越长。该值一般不得小于 0.05,最大不超过 2.0 毫米。

优化普通网格曲面:

该选项用于在给定的弦高误差范围内对加工域中的普通网格曲面进行优化,可以降低计算路径时使用内存并缩短路径计算时间。

精密计算:

默认为不选,对加工路径精密计算。

多轴加工组最大步长:

控制拟合平滑曲线时,相邻两节点间路径的最大长度。

说明:

一、曲面平坦系数的注意事项:

1、当模型有较多细节时,例如和刀具直径相当的槽或小夹角缝隙时,需要适当调小曲面平坦系数,以便计算较精确的路径。否则,会在上述位置出现较混乱的路径。缺省情况下该值为0.5,用户在需要调小该值时一般取 0.5、0.2。

2、曲面平坦系数最好不要小于 0.1。当模型确实太小,刀具也很小,需要加工到其中的细节时,可以考虑使用将模型和刀具同时放大 10(n)倍,在生成路径后再将路径缩小为 1/10(1/n)倍的方法。

3、注意在平坦系数过小(<0.05)时,软件计算允许的误差将与有效数值相当,这样会导致失败。另外当曲面平坦系数过小时,会大大的增加对内存的需求,增加计算量,可能导致计算时间很长或失败。

二、逼近方式的说明

一般说来,圆弧逼近和直线逼近生成的刀具路径,在加工速度上基本没有区别。在做区域雕刻时,我们建议选用圆弧逼近,这样可以达到图形尺寸的最大精度,在计算曲面精加工路径时,用直线逼近,可以避免计算本身对圆弧逼近的误差而导致的加工表面过切的现象。